Vyztužení skleněnými vlákny pro základ: vlastnosti a instalační pravidla

Na stavebním trhu se každoročně objevují nové materiály, které se od starých liší podle jakýchkoliv vlastností. Výztuž typ sklolaminátu není výjimkou. Tento výrobek má mnoho výhod oproti obvyklým ocelovým "kostrám".

Technické specifikace

Skleněné kování se objevilo v šedesátých letech. Kvůli jeho vysokým nákladům, to bylo používáno výhradně na Dálném severu, kde kovové struktury byly rychle vystavené korozivním účinkům. Kompozitní materiály byly nejčastěji používány pro stavbu mostových podpěr. Vzhledem k rychlému rozvoji chemického průmyslu se cena laminátové výztuže výrazně snížila. To umožnilo stát se cenově dostupným produktem, který se projevuje jen z dobré strany ve všech stavebních konstrukcích pro různé účely.

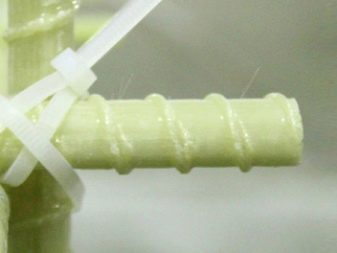

Široká popularita skleněné armatury přispěla k vývoji GOST 31938-2012kde jsou uvedeny požadavky na výrobu výztuže a její zkušební metody. Podle tohoto standardního standardu je vyrobena kompozitní laminovaná výztuž ze skleněných vláken o průměru 0,4 až 3,2 cm, avšak materiály o průměru 0,6 jsou velmi žádané; 0,8 a 1 cm.

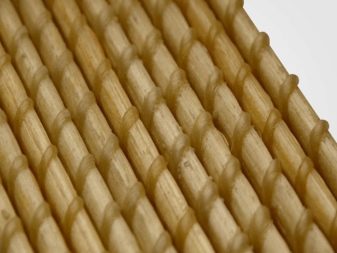

V technickém dokumentu jsou kromě norem pro geometrii a průměr výztuže uvedeny také požadavky na vnější povrch výrobků. Na povrchu výztuže by neměla být žádná delaminace, třísky, promáčknutí a jiné vady.

Laminátový materiál je vysokopevnostní tyč různých průměrů. Jsou vyrobeny z kompozitního materiálu - sklolaminátu. Používají se především v betonových konstrukcích, stejně jako pro instalaci místo železné výztuže. Sklolaminát je vystaven nátěru, dekoru, potažen PVC fóliemi a také poskytuje všechny druhy obrábění. V závislosti na výztužné přísadě se rozlišují skleněné kompozity, karbonové kompozity a kombinované skleněné výztuže.

Při výběru skleněných armatur pro instalaci základů je nutné vzít v úvahu tyto technické vlastnosti:

- horní teplotní limit pro použití skleněných armatur je vyšší než + 60ºС;

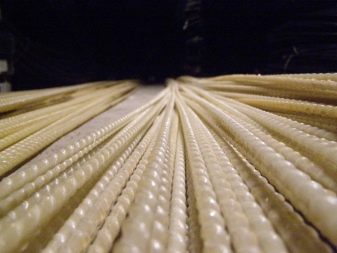

- mez pevnosti během protahování je poměr aplikovaného výkonu k průřezové části dílu. Výztuž ze skleněných kompozitů má maximální pevnost 900 MPa a uhlíkový kompozit - 1400 MPa;

- pružnost v tahu pro uhlíkové kompozitní materiály je vyšší než u skleněných kompozitů třikrát;

- mez pevnosti při stlačování pro všechny typy skleněných tvarovek musí být vyšší než 300 MPa;

- Mez pevnosti příčného řezu pro skleněnou armaturu by měla být nejméně 150 MPa a pro uhlíkový kompozit nejméně 350 MPa.

Silné a slabé stránky

Výhody použití kompozitních polymerních produktů jsou následující:

- snadná přeprava díky možnosti navíjení materiálu v zátoce;

- malé náklady na výstavbu vlastních rukou, protože materiály mohou být vyzvednuty z obchodu na svých vozidlech;

- malá velikost umožňuje dělat bez velkého množství pracovníků a kamionů;

- odolnost proti korozi. Sklolaminát se nebojí žádné vlhkosti nebo agresivních médií;

- nedostatek tepelně vodivých vlastností, protože betonové konstrukce musí být pokryty vrstvou izolace pro vysokou tepelnou izolaci - aby se zabránilo tepelným ztrátám.Z tohoto důvodu špatná vodivost tepla kompozitu prakticky neovlivňuje kvalitu konstrukce;

- dielektrické vlastnosti poskytují elektrickou bezpečnost;

- nízká hmotnost umožňuje snížit náklady na přepravu a nakládku a nakládání, stejně jako zjednodušuje posilování základů;

- vysoká životnost zaručuje trvanlivost konstrukce až 3 krát, což je 50–80 let. V tomto případě není nutné provádět drahé opravy;

- odolnost vůči teplotním extrémům. Skleněné kování vydrží teplotní rozsah od -70 do +200 stupňů, proto se na povrchu výrobku v průběhu času neobjeví žádné trhliny;

- šetrnosti k životnímu prostředí. Sklolaminátové armatury jsou z hlediska toxicity zcela bezpečné. Splňuje všechny evropské normy a nepoškozuje ani okolní přírodu;

- transparentnost rádia - není zde žádná obrazovka a rušení rádiových vln, mobilní komunikace a internetu.

Použití kompozitního materiálu má následující nevýhody:

- nelze ohýbat, takže je třeba provést plány pro výrobce;

- nelze použít svařování. Pro vyztužení kompozitního aplikovaného pletení;

- nestabilita k teplotním extrémům. Při teplotě +600 ° C ztrácí ocel své užitečné vlastnosti a kompozitní materiály ztrácejí svou nosnost ještě dříve.

Při porovnávání výztuže z oceli a sklolaminátu bude mít tato výzva více výhod, a to:

- odolnost vůči korozivním účinkům, protože se nebojí kyselin nebo zásad;

- nízká tepelná vodivost, protože skleněná kování jsou vyrobena z polymerních produktů. V důsledku toho při stavbě základů není třeba studených mostů;

- ve srovnání s ocelovou výztuží, sklolaminát nevede elektrický proud a netvoří rádiové rušení;

- železné výrobky váží až 10 krát více než sklolaminát;

- cenová politika pro tyto dva typy výztuže je prakticky stejná, ale plast ze skleněných vláken je mnohem pohodlnější. Výrobky ze skleněných vláken jsou v průměru o 30% dražší než kovové výrobky, ale výrobci zajišťují, že průměr ocelové výztuže je větší než průměr ze sklolaminátu. Například, kovové kování s průměrem 0,8 cm a délkou 1 metr stojí 10 rublů a sklolaminát - 16 rublů. Současně však může být průměr výztuže ze skleněných vláken zhotoven ne 0,8 cm, ale 0,6 cm, ale cena 0,6 cm bude 10 rublů. A to znamená, že při nákupu získáte téměř stejnou cenu jako při nákupu kovových armatur;

- Montáž výztuže ze skleněných vláken se obvykle provádí bez švů, protože se vyrábějí ve formě prutů do 150 metrů. Při použití železné výztuže jsou nejvíce nestabilní oblasti spoje. A použití materiálů ze skleněných vláken při konstrukci základů nestabilních ploch ve výztužném základu není;

- Další z nejdůležitějších výhod skleněných vláken je, že kupující může kupovat objem materiálu přesně podle potřeby;

- doprava výrobků ze skleněných vláken je mnohem jednodušší než kov. Tyče a cívky se skleněnými vlákny se hodí i do osobního automobilu;

- Parametr tepelné roztažnosti ve skelných vláknech je téměř stejný s betonem, proto při zpevňování základů a betonových konstrukcí nevznikají různé vady.

Podle odborníků mají sklo-kompozitní kování výše uvedené kladné i záporné stránky. Jeho hlavním úkolem je však posílit základ a vzhledem k nízké úrovni materiálové pevnosti je to velmi obtížné dosáhnout.

Z tohoto důvodu většina kupujících upřednostňuje konvenční kování. Mnoho lidí se také diví, jak tento materiál může být posílen, pokud nemůže být svařen a zkroucen.Někteří stavitelé za účelem snížení ceny základů použitých plastových lahví. V důsledku toho tyto struktury nejsou zničeny po mnoho desetiletí. Většina inženýrů zjistila, že použití výztuže ze skleněných vláken je velmi účinné, protože umožňuje výrazně urychlit konstrukci jakékoli konstrukce, což také snižuje náklady na materiál.

Oblast působnosti 1. \ T

Sklolaminátové kování má široké uplatnění v oblasti průmyslové výstavby a ve výstavbě soukromých domů se právě začalo zavádět.

Při stavbě chatových objektů jsou nutné kompozitní materiály pro ochranu pobřeží a zesílení následujících prvků:

- oplocení betonových konstrukcí. Neplatí však pro nosné konstrukce a podlahy;

- většina odrůd základů. Proces zesílení základů páskového typu s použitím skleněných vláken může bez vypočtené části, protože výrobek je lehký a odolný vůči škodlivým faktorům. Mělo by však být používáno s velkou opatrností, zejména u velkých stavebních konstrukcí a základů na vrstevnatých půdách a půdách s vysokým obsahem podzemních vod;

- plynový beton a pěnový beton;

- silnic, kde je zvýšený vliv průměrných environmentálních faktorů;

- zdiva. Nemrznoucí směsi a další složky se přidávají do zdicích zdí, které zhoršují spolehlivost ocelových materiálů. Plastové kompozitní kování se nebojí žádných přísad.

Při vyztužování zdiva je však použití laminátové výztuže kontroverzní. Odborníci tvrdí, že sklolaminátové sklo o průměru větším než 0,6 cm by mělo být použito pro pokládku pěnových betonových stěn a rohy jsou vyztuženy ocelovým materiálem. Výsledkem je kombinace dvou typů materiálů.

Použití skleněných armatur je oprávněné pouze v případě, kdy jsou kladeny přísnější požadavky na odolnost vůči korozi, tepelné vodivosti a vodivosti výztužných výrobků.

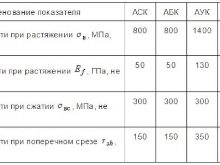

Technologie výztuže

Při vyztužování různých typů základů se používají výztužné tyče o průměru 0,8 cm.

Pokud provádíte instalaci vlastníma rukama, měli byste postupovat následovně:

- při montáži bednění se jeho části zabalí do pergamenu, aby mohly být několikrát použity;

- Pomocí vodorovné roviny na detailech bednění se provede značení, na které se betonový roztok nalije. To je nezbytné pro rovnoměrné rozložení betonové směsi po obvodu základu;

- skleněné výztužné prvky pro zpevnění jakýchkoli základů jsou pokryty směsí o tloušťce větší než 5 cm, mohou být také použity cihly, které by měly být položeny na dno konstrukce;

- Na řadu cihel je umístěno několik řad výztuže ze skleněných vláken. Měly by být použity pevné spoje bez spojů. Pro výpočet požadované délky tyče musíte nejprve změřit délku každé strany budoucího základu. Na základě těchto hodnot je možné odbočit nebo odříznout tyče požadované délky;

- po položení podélné řady tyčí jdou k vyztužení příčných můstků plastovými svorkami;

- horní část rámu, která je přesně stejná jako spodní. Velikost jedné buňky je cca 15 cm, obě úrovně jsou fixovány svislými můstky;

- Po pletení výztužné klece začíná proces lití betonové směsi. Odborníci doporučují použití betonu třídy M400.

Kompetentní výpočet výztuže ze skelných vláken zabrání zbytečným nákladům a dalším problémům v důsledku nedostatku výztužných prutů a nákupu požadovaného množství výrobku. Výpočet základů pásů a desek spočívá ve stanovení délky a počtu tyčí na základě plochy základu a stoupání výztužné sítě.Je nutné vzít v úvahu, že deska musí mít dva výztužné pásy: spodní a horní, které jsou upevněny svislými tyčemi po celém obvodu desky. Proces zesílení suterénu sloupu je odlišný. Žebrovaná výztuž zesílila svisle a hladce - vodorovně. Rám vyžaduje 3–4 tyče, jejich délka se rovná výšce sloupu. Pro sloupy s velkým průměrem bude zapotřebí více tyčí a pro každý sloupek je zapotřebí více než 4 vodorovné tyče.

Pro výpočet optimálního objemu betonového řešení je nutné znát obvod základu, který se násobí hodnotami jeho šířky a hloubky. Při vylévání směsi je nutné pamatovat na to, že je nutné roztok roztočit, aby se zabránilo vzniku vzduchových bublin.

Roztok betonu ztvrdne asi 3 týdny. V tomto okamžiku je nutné chránit povrch litého základu před polyethylenem před vlhkostí. Za slunečného počasí se doporučuje stříkat povrch vodou.

Většina odborníků tvrdí, že při pokládce plynových a pěnových bloků by měly být rohy vyztuženy kovovým kováním. Taková kombinace poskytne stavebním konstrukcím ještě větší pevnost, stabilitu a spolehlivost. Často se vyskytují spory o potřebu pleteného kování s plastovými sponami. Před vylitím betonové směsi je nutné zpevnit výztužnou klec tak dlouho, až je směs zcela suchá. Po ztuhnutí povrchu nezáleží na tom, zda je rám připojen nebo ne.

Ve videu níže můžete vidět přehled vyztužení skleněných vláken pro nadaci.