Volba instalace a výroby pěnových bloků doma

Pěnový beton je velmi oblíbeným materiálem pro nízkopodlažní stavby. Kromě průmyslové výroby se vyrábí nezávisle. Uvolnění bloků různých typů může být ziskový obchod. Výroba pěnových bloků v domácnosti však má několik vlastností. Než si koupíte požadovanou jednotku, musíte mít představu o vlastnostech samotného materiálu, správné volbě souvisejících nástrojů a spotřebě použitých směsí.

Vlastnosti materiálu

Pěnové bloky jsou vyrobeny z malty, která se skládá z: \ t

- písek;

- portlandský cement;

- pěnový koncentrát;

- vody

V tomto případě může být sypná hustota pěnového betonu odlišná. Ve skutečnosti je to beton s buněčnou strukturou. Je tvořen množstvím uzavřených vzduchových bublin. Tato vlastnost způsobuje malou hustotu a tepelnou vodivost materiálu. Při různých indexech hustoty lze pěnové bloky použít jako tepelně izolační, tepelně izolační a konstrukční materiály s nízkou tepelnou vodivostí.

Úroveň jeho hustoty je zpravidla určena značkou pěnového betonu. Čím nižší je, tím menší množství směsi bylo použito pro výrobu materiálu. Tato skutečnost se odráží v nákladové ceně (pěnový beton je levnější než beton). Při relativně nízké hustotě je však považován za výhodný materiál při stavbě přepážek uvnitř domu.

Pěnový blok se snadno zpracovává, přenáší řez pomocí standardní pily. Navíc se nehne, když jsou do ní hnány nehty. Ve své tvorbě se podobá dřevu, ve formě obdélníku. Bloky mohou mít různé velikosti: od standardních prvků až po ty velké.

Domácí pěnový beton má tyto rozměry, které jsou určeny tvarem zakoupené jednotky.

Výhody a nevýhody

Pěnový beton má mnoho výhod, díky kterým je ve stavebnictví poptáván. Tento materiál prakticky nemění jeho kvalitu a výkon v průběhu času, není vystaven stárnutí. Šetrné k životnímu prostředí je neškodné pro zdraví výrobce, stavebníků a domácností. Nevysílá toxické látky do ovzduší, je považován za trvanlivý a spolehlivý a zaručuje dobrou tepelnou izolaci.

Kromě toho má vysoké zvukově izolační vlastnosti, snižuje hluk, což je důležité pro moderní osobu. Pěnový blok je inertní vůči ohni. Je schopen stabilizovat teplotní pozadí uvnitř areálu, snadno se instaluje a má také vysokou ziskovost výroby. Vzhledem k nízké hmotnosti nevytváří obrovské zatížení, jako je beton. To vám umožní snížit náklady při instalaci základu.

Spolu s výhodami má však pěnový beton nevýhody. Například navzdory skutečnosti, že je považován za trvanlivý, ztrácí beton a železobeton. Jiné nuance zahrnují skutečnost, že pěnový blok nepracuje pro ohýbání. Je nestabilní vůči vlhkosti, protože jej může absorbovat z okolního prostředí.

Bez ohledu na to, zda se materiál vyrábí doma nebo doma, zmenší se.

Zařízení a nářadí

Při výrobě pěnových bloků doma Možná budete potřebovat následující vybavení a příslušenství:

- Podávací zařízení pro cement a písek;

- pěnový generátor s kapacitou nejméně 200 l / min;

- nastavení baru;

- Zásobník vody;

- vibrační síto;

- hadice pro opuštění směsi;

- kompresor;

- míchačka na beton s objemem nejméně 250 litrů;

- speciální formy pro bloky nebo stroje pro řezání.

Prodám dnes potřebné vybavení pro výrobu stavebních materiálů v domácnosti nebude těžké. V případě potřeby si můžete zakoupit nejen kompletní výrobní linku, ale i její jednotlivé komponenty. Je třeba poznamenat, že zařízení pro výrobu pěnových bloků doma je nejen stacionární, ale také přenosné. Linka může být dopravníková nebo automatizovaná. Tyto faktory určují cenu zakoupeného zařízení.

Srdcem každé sady zařízení je generátor pěny. Takové zařízení za den může zajistit uvolnění materiálu 100-110 m3. Charakteristickým rysem stacionárního typu vedení je jejich vysoký výkon spolu s vynikající kvalitou a nízkými náklady. Vzhledem k tomu, že takový kit bude stát asi 1,5 milionu rublů, to zpochybňuje jeho nákup.

Mobilní pěnová instalace nevyžaduje nákup drahého pěnového generátoru, což ho činí populárním na stavebním trhu. Spolu s tím se však nemůže pochlubit vysokým výkonem. V tomto případě se zpravidla používají tyčinky, ale se všemi svými silami nejsou schopny vyrobit více než 40-45 metrů krychlových hotového materiálu denně.

Současně se často vytvářejí hotové bloky s vysokou spotřebou frotů.

Jejich síla je nižší než protějšky vytvořené na stacionárních linkách. Cena kompletní sady pro domácí produkci se může lišit v rozmezí od 50 do 300 tisíc rublů. V tomto případě je zařízení s vysokým výkonem zpravidla drahé. Například souprava pro 300 000 rublů může poskytnout přibližně 72 metrů krychlových pěnového betonu denně.

Automatická linka potřebuje velké plochy, což je často problematické, protože není zpočátku zajištěno. Zpravidla je třeba, aby tyto linky vytvořily bunkry pro cement, vodu, písek, stejně jako přísady s automatickým dávkováním. Kromě toho musíte přemýšlet o oblastech pro sušení pěnového betonu, lití do forem, stejně jako instalace pro řezání. Toto zařízení je schopno vyrobit v průměru asi 80-100 m3 materiálu za den, ale ne každý si může dovolit tento luxus, protože sada bude stát od 1,5 do 3 milionů rublů.

Když v počáteční fázi není dostatek finančních prostředků, kupují použité zařízení. V tomto případě byste však měli být připraveni na to, že budete možná muset rychle vyměnit jakékoli díly.

Kromě toho musíte pochopit, že zařízení, které bylo v provozu, může způsobit špatnou kvalitu hotové pěny.

Formuláře zakoupené pro pěnový beton mohou být různé. Dnes jsou vyrobeny z oceli, překližky a plastu. Kapacita výrobků je odlišná, například si můžete koupit plastové formy o rozměrech 390x190x288 mm, možnosti překližky o rozměrech 588x300x188 mm, analogové oceli s parametry 600x300x200 mm. Při jejich nákupu je důležité vzít v úvahu tuhost geometrie, protože kvalita hotového materiálu bude na tom přímo záviset. Dokonce i sebemenší zlomení symetrie je nepřijatelné.

Při výběru forem pro lití pěnové hmoty, měli byste věnovat pozornost materiálu jejich výroby. Vzhledem k tomu, že bednění lze kombinovat, je to obzvláště důležité. Například, pokud prodávající poznamenává, že kovová verze s těžkými plastovými vložkami je schopna odolat i té nejvyšší teplotě, neměli byste jí slepě důvěřovat.

Faktem je, že tyto formy jsou skutečně krátkodobé. Při sušení a vytvrzování hmoty z pěnového betonu se uvolňuje velké množství tepla.

Plast, bez ohledu na kvalitu, reaguje na zvýšení teploty.

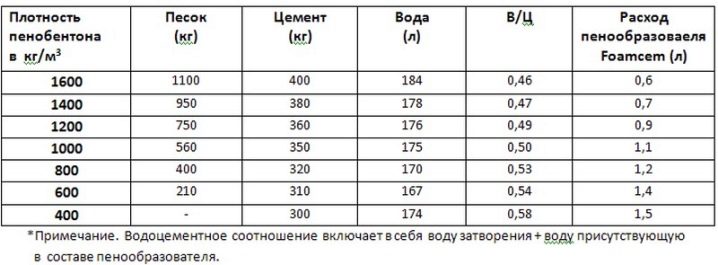

Poměry spotřeby a směsí

Poměry složek při výrobě pěnového betonu jsou následující: 320 kg cementu (například značka M500) odebírá 420 kg písku, 45 litrů vody pro výrobu pěny a 120 litrů vody pro roztok. Co se týče pěnovky, její spotřeba závisí na konkrétní značce. Obvykle se pro takový objem používá v rozmezí 1,2 až 1,5 kg. Voda pro výrobu může být provedena nejen instalatérské, vhodné a technické, střední tvrdosti.

Formulace a proporce přímo závisí na hustotě pěnového betonu, která musí být získána jako výsledek. Například, pokud potřebujete objemové pěnové bloky D 600, vezměte 210 kg písku, 310 kg cementu, 110 litrů vody pro roztok a 54 litrů - pro zředění pěny. Součástí stavebního materiálu jsou také 1,3 kg pěnového koncentrátu a 715 litrů pěny. Při smíchání celého množství složek získáte mokrou hmotnost 685 kg.

Při velké hustotě (např. 1000 kg na m3) je pěnová hmota vyrobena z 590 kg písku, 350 kg cementu, 120 litrů vody v roztoku, 42 litrů v pěně. Pro tento recept použijte maximálně 1 kg pěnového koncentrátu a 560 litrů pěny. Výsledkem je, že ve druhém případě bude hmotnost surovin pro výrobu pěnových bloků 1103 kg.

Je důležité sledovat rovnoměrnost výsledné pěny a roztoku. Zlepší se tím jakostní vlastnosti hotového materiálu. Výběr správného receptu, je třeba mít na paměti, že podle aktuální GOST, smrštění hotového materiálu by neměla překročit 3 mm na 1 m2. m

Jak na to?

Výroba pěnových bloků doma se provádí dvěma způsoby: litím a řezáním. Klasické výrobní techniky do-it-yourself znamená použití speciálních forem kazetového typu, které mají odnímatelné přepážky a boky pro rozdělení celkové kapacity na jednotlivé části stejné velikosti. V těchto formách roztok schne a ztvrdne, po čemž je hotový pěnový beton odstraněn. Hlavní výhodou tohoto způsobu výroby stavebního materiálu je skutečnost, že není třeba řezat monolitický blok.

To eliminuje potřebu nákupu pily, což snižuje náklady na vybavení. Je to však forma, která může způsobit porušení přísné geometrie. Ne všechny vyplněné prvky po kalení budou dokonale hladké, a to i při nákupu drahých příslušenství. Manželství bude v každém případě, a to je další spotřeba použité směsi.

Aby se zabránilo zničení pěnových bloků, musíte použít speciální mazivo, které se rozloží v otevřeném prostoru během několika dnů.

Takové látky jsou drahé, avšak pokud se nepoužívají, může to způsobit odlupování nebo praskání bloků pěny.

Nejčastěji se v technologii domácí výroby používá řez. V tomto případě nejprve nalijte jednu velkou formu, která je pak podrobena řezání do jednotlivých prvků dané velikosti. Pro tuto metodu, koupit pilu. I když bude vyžadovat určité finanční investice, zvýší se ziskovost. Výhodou této metody je striktní geometrie každého prvku, jakož i minimalizace tvorby třísek na okrajích bloků pěny.

Nicméně, tato technika může dobře zasáhnout peněženku, protože pro výrobu malých polotovarů bude potřebovat speciální vybavení, ale je to drahé. Kromě toho, řezání monolitické desky na menší kousky zvyšuje čas strávený výrobou materiálu.

Řezací zařízení se dodává ve dvou variantách. V prvním případě se jedná o jednotku, na které je monolitický materiál řezán ihned po jeho vytvrzení (odformování). To je výhodné v tom, že není třeba přenášet celou desku na řezací stroj, čímž se snižují pracovní náklady a čas. Řezání pěnových bloků nastává díky speciálním strunám, které se vyznačují vysokou přesností řezu.

Nevýhodou těchto řezných prvků je jejich křehkost, stejně jako slušné náklady.

Druhý typ řezacích zařízení vyžaduje přenos pěnového monolitu pro řezání. V tomto případě se musí řezat kotoučovými kotouči. Na rozdíl od strun jsou tyto nože odolné a samotné jednotky jsou hospodárné. Je však nepohodlné a obtížné přenášet na ně pěnobetonové desky, aby se mírně zmírnily.

Vytvrzování pěnových bloků lze provádět dvěma způsoby: přirozeným a autoklávovaným. V tomto případě mají prvky druhé metody nejlepší vlastnosti kvality. Je tak možné vytvořit nejpříznivější podmínky pro získání dobrého stavebního materiálu. Cena těchto zařízení však výrazně bije do kapsy, takže při výrobě v malých objemech se nekupuje.

Pěnový beton, vysychání sám, v létě lépe schne. Pokud je vnitřní teplota během sušení nižší než nula, musíte bednění zakrýt nebo přemýšlet nad vytvořením speciálních komor pro napěňování pěnových bloků. V prvním případě se obvykle používá polyethylen nebo výrobní odlitek. Ve druhé, pro tyto potřeby, je prostor přidělen uvnitř výrobní haly.

V takové místnosti je vytvořen speciální teplotní režim, který zohledňuje potřebnou vlhkost pro rovnoměrné a správné vytvrzení bloků. Pro tyto účely se často používají parní generátory, které se snaží o automatizaci pracovního postupu. Když nejsou peníze navíc, ale nechci prodloužit dobu schnutí pěnových bloků, uchylují se k různým rozpočtovým možnostem pro řešení tohoto problému. Někdo vloží do cévy vodu v cele, v jiném případě se v ní provádí komunikace s plynovým ohřevem.

Ti, kdo nejsou s těmito rozhodnutími spokojeni, uzavírají určitou část výrobní haly s jakýmkoliv dostupným materiálem, který se vyznačuje přijatelnou cenou. Jako plot se používají například staré cihly, profesionální plechy nebo dokonce stejné pěnové bloky. Při parní komoře s plynem je nutné vzít v úvahu optimálnost zvoleného režimu. V ideálním případě by vlhkost v místnosti neměla být nižší než 65%. Pokud však výroba nezajišťuje nákup specializovaného vybavení ve formě komory pro teplo a vlhkost, může to ovlivnit certifikaci hotového materiálu.

Technologie výroby

Standardní technologie výroby pěnobetonových tvárnic se skládá z několika operací.

- Zpočátku se pěnový koncentrát připravuje v oddělené nádobě. Poté se spojí s vodou a odešle do parního generátoru. Pokud je k dispozici kavitační jednotka, která je k dispozici pro nezávislou produkci, obsah se zpenuje ultrazvukem, tento krok se nechá projít.

- V dalším kroku je nutné vytvořit směs pro pěnový beton. K tomu se do míchací komory umístí nezbytné složky směsi a speciální přísady. Poté se komora naplní předem připravenou pěnou. Podle pravidel technologie se míchání v komoře uskuteční během několika minut.

- Pokud je ve výrobě použita kavitační jednotka, Zpočátku se do komory umístí pěnící činidlo.. V tomto případě jsou zbývající složky pracovního roztoku umístěny později. Současně by doba míchání neměla překročit 0,5 minuty. V této fázi je roztok připraven k lití.

- Po smísení se směs nalije do dostupných forem. Aby se zabránilo přilnutí hmoty k povrchu zařízení, jsou místa kontaktu předmazána motorovým olejem nebo speciální mazací kapalinou. Je žádoucí, aby teplota v místnosti během vytvrzování a vytvrzování kompozice nebyla nižší než +20 ° C. Po asi 8-10 hodinách pěna zachytí jednu čtvrtinu své síly.

To je nejlepší čas, jak to snížit, s ohledem na požadovanou velikost, stejně jako balení. Konečná pevnost prvků se získá za 28 dní od data jejich výroby.Uvolňovací síla je považována za jednu třetinu.

Zboží je možné realizovat do dvou dnů.

Co je třeba zvážit?

Někdy se může zdát, že je mnohem jednodušší samostatně vyrábět zařízení pro výrobu pěnových bloků za použití základních znalostí, výpočtů výkonu a výkresů, které dnes na internetu nebude těžké najít. Ve skutečnosti však stojí za zvážení: výroba pěny v podmínkách domácího minipodnikového zařízení neumožňuje nepřesnosti, neboť na tom závisí jeho přínos. Musíte pochopit, že v extrémních případech nebude těžko prodávat tovární výrobek v budoucnu jako zbytečný, zatímco domácí výrobky zůstanou nevyžádané.

Portlandský cement M 500 se používá pro výrobu pěnových bloků. Pro zlepšení kvalitativních vlastností hotových prvků se k němu přidávají různé přísady. Například pomocí modifikátoru "Bio NM" můžete zlepšit odolnost bloků pěny proti mrazu. Díky přísadám Bio-Lux a Laston je možné zvýšit koncentraci vzduchu ve struktuře materiálu.

Aby měl hotový materiál vynikající tepelně izolační vlastnosti, je nutné pro jeho výrobu získat průmyslovou pěnu. Nezáleží na tom, kolik chcete ušetřit peníze a udělat si to sami, nebude mít ukazatele udržení tepla podobné těm, které byly vyrobeny v továrně.

Důležité je také to, že základem vysoce kvalitního pěnového bloku jsou vysoce kvalitní suroviny.

Pokyny pro výrobu pěnových bloků doma, můžete zjistit sledováním videa níže.