Manuální obloukové svařování

Spojení kovových konstrukcí, včetně trubek, se často provádí ručně. Téměř každý, kdo má svářečské dovednosti, to dokáže sám. Je nutné pouze pečlivě pochopit vlastnosti konkrétního díla.

Vlastnosti

Manuální obloukové svařování trubek znamená silné zahřátí v místě, kde jsou elektrody aplikovány. Koneckonců prochází silným výbojem (obloukem). Taví kov a způsobuje, že jeho kapky proudí dolů, na místo, kde jsou spojeny prvky potrubí. Jejich povrchové vrstvy se nevyhnutelně roztaví, ale zároveň kapky, které přicházejí shora, ztrácejí teplo a zamrznou. Dělají šev těsný a poskytují dokovací části.

Důležité: metalurgická struska přítomná v elektrodě je v horní části taveniny, dokud neztvrdne.

Nepochybnou výhodou technologie elektrického oblouku jsou:

- jednoduchost (tato práce je mimo pravomoc kvalifikovaného svářeče);

- spolehlivé utěsnění vytvořených švů;

- mechanická pevnost kovového pojiva.

Jak se připravit?

Svařování trubek o velkých průměrech, například na plynovém potrubí, se provádí pomocí elektrod potažených filmem z celulózy. Pokud potřebujete spojit rohové švy a vytvořit takzvané lepidlo, použijte prvky s vnější vrstvou rutilu. Nejsložitější manipulace jsou prováděny elektrodami kombinujícími dva specifikované typy prvků. Kromě těchto dílů a svářecích strojů je třeba vzít rektifikační transformátory. Zkušení odborníci však doporučují použití střídačů.

Mezi svařovacími stroji jsou preferovány systémy, které umožňují zpracování kovu v různých režimech.. Mezi nimi však musí být takové, které pomůže svařovat určitou ocel v trubkách o dané tloušťce. Kvalita výsledného spoje je primárně určena elektrodami a ladící technikou. Schopnosti svařovacích systémů jsou zhruba stejné a podíl upřímně nekvalifikovaných z nich je malý. Dříve, stejně jako u jiných způsobů spojování, je nutné odstranit nečistoty a olejové skvrny.

Komponenty budoucího nebo opraveného potrubí spojují kloub a co nejvíce vyrovnávají. Po nastavení svařovacího režimu a zajištění potřebných elektrod vloží kontakty na trubky, pomocí kterých je uzemnění zajištěno. Mitts mohou zvýšit spolehlivost budoucích kontaktů. Takzvané malé švy, zajišťující přesné umístění součástí, které mají být připevněny. Když se tvoří, začíná vážná práce.

Doporučení

Kromě norem stanovených GOST je nutné zohlednit dlouhodobou praxi svářečů. Z toho plyne, že spuštění zařízení by mělo proběhnout okamžitě s lehkým dotykem kovu elektrodou. Je nutné, abyste neztratili ze zřetele délku oblouku na sekundu. Velikost plynové koule, která zabraňuje vstupu vzduchu do ošetřené oblasti, závisí na tom.

Důležité: i když je třeba provést práci rychle, není možné provádět ostré pohyby elektrodou.

Jakýkoliv neopatrný manévr může narušit distribuci roztaveného kovu. Aby se ovlivnila tloušťka nanesené kovové vrstvy, je nutné pečlivě pohybovat celým tělem na jednu stranu nebo na druhou stranu. Záleží na tom, kde by měl být povrch. Práce s trubkami velké velikosti, aby švy uvnitř a vně. To je důležité zejména při značné tloušťce kovu.

Technologický proces

Práce s obrácením spoje začíná tvorbou cvočků, po kterých jsou provedeny dva obecné švy.Nyní můžete trubku otočit o 90 stupňů a vytvořit poslední švy, čímž se dosáhne těsnosti kovového vazu. Pro eliminaci propálení je první zdvih proveden elektrodou o průměru 4 mm.

Optimální značky:

- WCC-1;

- CM-11;

- UONI-11/45.

Elektrický oblouk v tomto režimu by měl mít proud 130 A (chyba - maximálně 10 jednotek). Na druhé a třetí vrstvě jsou již odebrány elektrody o velikosti 5 nebo 6 mm, proud je zvýšen na 200 nebo dokonce 250 A. Jinak jsou neotočné spoje svařeny. Potřeba na něm vzniká na potrubí, které nelze přesunout. Počáteční vrstva se vaří zdola nahoru, další - podle uvážení svářečů - se někdy provádí v opačném směru.

Nejtěžší přístupová místa jsou vařena pomocí technického postranního panelu. Když se dokončí spojení částí těsně sousedících s polštáři z betonu nebo se stěnami z cihel, musí se připravený otvor znovu vařit. Zvláště obtížné je provádět svařování v zimě, protože ošetřovaná oblast rychle ochlazuje. Současně je odběr horkých plynů z ní komplikovaný, což může způsobit křehkost potrubí; Pouze kvalifikovaní odborníci mohou toto riziko minimalizovat. Stejně důležité je zabránit vzniku trhlin a nedobrovolnému vytvrzení kovu. V tomto případě, na rozdíl od metalurgického zpracování, zhoršuje výsledek.

Doporučeno:

- ještě více hustě, než v teplém období, aby se spojily spojené detaily;

- zahřát kov na světle červený tón;

- zvýšit proudovou sílu až o 20% oproti standardním doporučením.

Tato opatření pomohou vytvořit zcela viskózní šev s normální plasticitou. Malé dřevěné tyče určité tloušťky pomáhají vyrovnat svařované trubky. V každém případě se obloukové svařování trubkových spojů provádí nepřetržitě a rychlost pohybu elektrody nemůže být změněna. Je nežádoucí zapomenout na vaši vlastní bezpečnost, na nošení ochranných masek a těsných obleků.

Otočné klouby lze vařit následujícím způsobem:

- podmíněně je rozdělit na 4 segmenty;

- svařte dva, otočte kloub o 180 stupňů;

- spojit další segmenty;

- po otočení o 90 stupňů tvoří druhý řádek;

- otočte trubku o 180 stupňů, pak přidejte chybějící pár dílů.

Otočné klouby malého průměru - do 200 mm - jsou obvykle svařovány monolitickým švem. V tomto případě se trubka otáčí a dělení na segmenty neplatí. Pro vaši informaci: 2 a 3 řádky jdou opačným směrem a souvislé vrstvy jsou provedeny s nájezdem 0,1-0,15 cm Práce s ocelí se zvýšenou pevností má také svá specifika. Pouze speciálně zvolený tepelný režim pomůže vyhnout se vzniku kalných trhlin uvnitř martenzitu.

Velmi důležité a vlastnosti svařovacích materiálů. Záleží na nich, zda uložená vrstva oceli bude poměrně silná, ať už nebude oslabena oproti hlavní části. Zesílená ocel je svařována jak tepelným zpracováním spojů, tak bez ní. Používají se elektrody s pevností v tahu 600 MPa a vyšší. Všechny výše uvedené manipulace se provádějí v obvyklé atmosféře.

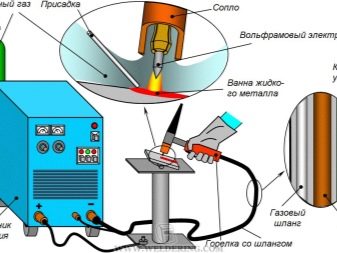

Zpracování inertního plynu

Argonové obloukové svařování trubek spolu se svařováním pod ochranou helia je nezbytné při získávání tenkostěnných výrobků s rovnými švy. Tato technologie byla vyvinuta pro konstrukce o průměru 1,5-42,6 cm s tloušťkou stěny 0,02-0,5 cm, svařování argonem může spojovat trubky z oceli s velkým množstvím legovacích přísad. Za 60 sekund však svářeč připojí pouze 50-150 cm svaru, což je mnohem méně než u jiných technologií. Použití stejných systémů je povoleno jako u RF svařování nebo elektrického odporu.

Generátor nebo transformátor je však nahrazen speciálním zařízením. Při práci nepoužívejte náchylné k tavícím elektrodám. Okraje polotovarů se nejen roztaví, ale také stlačují působením opěrných válců. Je-li použito vnitřní foukání, je možné zmenšit velikost nežádoucích prvků.Protože stěny nejsou tlustší než 0,3 cm a svařovací tlak je vysoký, není nutné používat výplňový materiál.

Argon jako izolační plyn je dobrý nejen díky stálému oblouku, ale také díky redukci průniku kovu. V tomto smyslu je lepší pro helium pracovat s nerezovými ocelemi, s titanem. Pokud potřebujete vařit trubky do průměru 10 cm, je zapotřebí wolframová elektroda s vnějším průřezem 0,4 cm Pro provoz se konstantní elektřina používá pod napětím 12 až 15 V a sílou až 200 A. Změnou těchto parametrů můžete zvolit optimální režim pro připojení potrubí specifickou velikost.

Informace o tom, jaká technologie se používá pro připojení trubek obloukovým svařováním, viz následující video.