Svařování trubek: technologie a typy připojení

Dnes, průmyslové organizace a domácí život nemůže bez instalace potrubí. Jejich prvky jsou spojeny různými způsoby, s přihlédnutím k materiálu a velikosti průměru trubek, ale svařování je obzvláště oblíbené. Tato metoda umožňuje fixovat díly v libovolné poloze a je považován za nejjednodušší a nejlevnější, což zajišťuje pevné a kvalitní dokování.

Vlastnosti

Svařování je univerzální pohled na spojovací části potrubí z kovu, plastu, betonu a keramiky. Vzhledem k tomu, že potrubí je inženýrskou komunikací používanou pro přepravu ropy, plynu, vody a dalších látek, je důležité správně a bezpečně propojit jeho části. Svařování s těmito úkoly dobře funguje, proto se často volí při montáži vrtů, kanalizačních, průmyslových a technologických linek, kde se používají trubky z nerezové oceli s velkým průměrem, příruby nebo slitiny titanu.

Tato technologie je také vhodná pro spojování plastových, chromovaných trubek různých průměrů. Všechny prvky potrubí, malých i velkých, jsou stanoveny podle zavedených norem, které odpovídají předpisům státních norem.

V závislosti na vlastnostech instalace a kořeni švu je zvolena určitá teplota a typ svařování. Tavná termální technologie je založena na ohřevu hran trubek, termomechanická je charakterizována varnými částmi ohřevem svařovaného drátu. Mechanický pohled se používá v průmyslu pro upevnění vodorovných trubek třením. Pokud jde o svařování za studena, provádí se ošetření součástí chemickým složením, které zaručuje trvanlivý a spolehlivý šev.

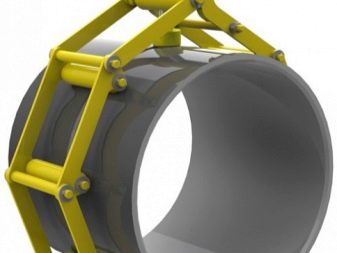

Hlavním rysem svařování je, že pro jeho provedení používají centralizátory, což jsou zařízení, která zjednodušují centrování konců trubek. Díky centralizátorům je práce rychlá a švy jsou vysoce kvalitní.

Výhody svařování zahrnují následující body:

- úspory kovů a náklady na práci;

- vynikající alternativa k odlévání a kování;

- možnost připojení trubek různých velikostí;

- vysoká kvalita a těsnění; implementace.

Pokud jde o nevýhody, pak je při deformaci kovu možné.

Nástroje a vybavení

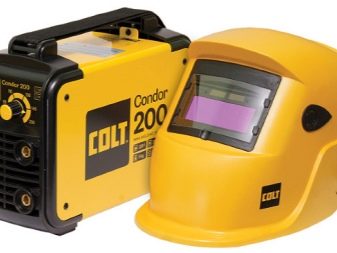

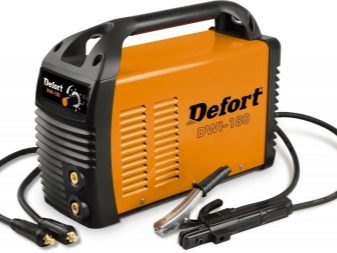

Svařování je cenově nejdostupnější a běžné připojení potrubí. Dokovací díly vyžadují nejen určité zkušenosti, ale také speciální zařízení, které má spínací režimy. Takový stroj může být spuštěn jak s elektřinou, tak s plynem, a může také zahrnovat zařízení pro svařování objímek v jeho provedení. Pro domácí fúze trubek, mnoho řemeslníků také raději mít stroj vybavený střídačem. K regulaci spotřeby materiálu a energie je zařízení vybaveno ovládacími obvody.

V závislosti na složitosti práce a průměru trubky je zvoleno vhodné zařízení.

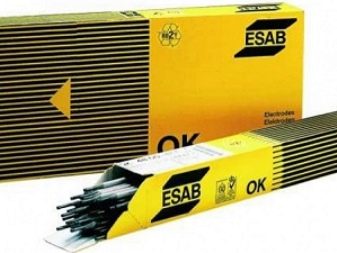

Elektrody

V mnoha případech se pro svařování používají elektrody. Pokud chcete ukotvit trubky o velkém průměru, vyberte elektrody potažené celulózovým filmem. Pro tvorbu rohových švů nejčastěji preferují výrobky s rutilovým povlakem. V případě, že je plánováno složité vaření, použijí se kombinované elektrody (celulóza-rutil).Nejběžnější jsou elektrody potažené UONI 13/55, které jsou určeny pro svařování trubek z nízkolegovaných a uhlíkových ocelí. Díky jedinečnému složení těchto výrobků poskytují plastové švy odolné vůči všem druhům zatížení.

Jedinou nevýhodou takových elektrod je, že vyžadují předběžnou přípravu hran. Neošetřené hrany v kontaktu s vodou, olejem nebo rzí mohou způsobit tvorbu pórů.

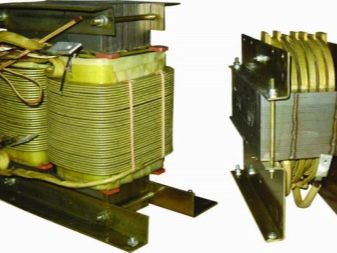

Svařovací stroje

Než začnete svařování, musíte se starat o dostupnost vhodného vybavení. Nejběžnější přístroje jsou transformátory, mají jednoduchý design, který umožňuje převést napětí v síti. Princip činnosti transformátorů je založen na změně mezilehlého proudu mezi vinutími. Transformátory svařování se vyznačují vysokou účinností, která dosahuje 90%.

Pokročilejší typ svařovacího zařízení je usměrňovač. Skládá se z diodové jednotky, seřizovacích, ochranných a spouštěcích prvků. Na rozdíl od transformátorů umožňují usměrňovače během vaření spoje nejen z černého, ale také z neželezných kovů, litiny a nerezové oceli. Usměrňovače jsou levné a poskytují kvalitní švy.

Svářeči jsou také velmi žádoucí poloautomatická zařízení, jejichž design je reprezentován usměrňovačem, transformátorem, speciálním pohonem, objímkou s hořákem a plynovou lahví. V případě, že se svařování provádí bez plynu, je navíc použit tavící drát. Obvykle pro spojování kovových trubek se přístroj spouští na oxid uhličitý. Výhodou tohoto zařízení je vysoce kvalitní šev a nevýhodou je vysoká spotřeba materiálu.

Invertori také prokázali svou hodnotu. Takové zařízení se také nazývá puls. Je to drahé, ale má nízkou hmotnost a vysokou účinnost. Také pro bod svařování zařízení. Jsou ekonomické, trvanlivé, spolehlivé a umožňují získat švy s vysoce kvalitním těsněním. Zařízení ohřívá spojovací prvky okamžitě v důsledku proudových pulsů, které jsou 0,01 s. Proto je ideální, když potřebujete provést velkoobjemové svařování v co nejkratším čase.

Typy stehů

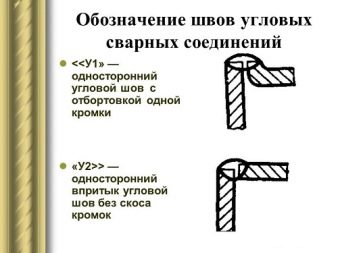

Bez ohledu na to, jaké potrubí se vaří pro svůj zamýšlený účel, mají svary, které jsou tvořeny střídavým elektrickým proudem podle dříve zvolené technologie. K dnešnímu dni jsou švy pod úhlem, zadek a překrytí. Všechny z nich mají vlastní individuální metodu a funkce.

Nejběžnější jsou tupé spoje, které se vyznačují nepřítomností deformace kovu. Navíc jsou minimálně vystaveny vnitřnímu namáhání a vyznačují se vysokou pevností ve vztahu k dynamickým a statickým zatížením. Tupé spoje se dělí na jednotlivé, používané pro trubky o průřezu do 500 mm a dvojité, určené pro trubky, jejichž průřez přesahuje 600 mm.

Rohové spoje jsou považovány za zadek. Jsou vybrány, když potřebujete díly upevnit pod úhlem. Takové švy se získají dvěma způsoby: bez zkosení a se zkosenými hranami. Rohové spoje nejsou tak silné jako tupé spoje, ale stále mají dobrou kvalitu. Překryté švy jsou skvělé pro dokování plastových trubek. Při varu kovových prvků se používají jen zřídka. To je vysvětleno tím, že spojení není příliš spolehlivé.

Při svařování trubek s tlustými stěnami použijte také podélný šev. Je tvořen několika vrstvami a práce je zpravidla prováděna současně dvěma odborníky.

Způsoby

Svařování je fyzikálně-chemická metoda spojování jednotlivých prvků, které v procesu tvoří pevné potrubí.Tato instalace se provádí pomocí plastické deformace pod vysokým tlakem nebo tavením. Svařovací švy, které vznikají při vaření, se mohou lišit, protože závisí na volbě technologie.

Dnes se rozlišují tyto typy svařování:

- elektrické svařování;

- zima

- plyn;

- argon;

- difuzní.

Nadřazenost mezi metodami vaření trubek je elektrické svařování, vyznačuje se nízkou cenou a snadnou obsluhou. Jedná se o tzv. Kontaktní metodu. Pro spojení tímto způsobem je vyžadován transformátor nebo střídač. Zařízení dodává náboj elektrodě, která v kontaktu s povrchem trubek ohřívá kov silně, který je pak ochlazen pomocí speciálních směsí nebo vody.

Hlavní výhody elektrického svařování jsou všestrannost a univerzálnost. Často se také provádí bez elektrod. Jsou-li použity, jsou vybrány s ohledem na tloušťku stěny a průřez trubek.

Svařování za studena je přísně regulováno zavedenými normami a dokumentací. To je jedna z nejlepších možností pro utěsnění uzavřených spojů. Tato technika umožňuje zcela eliminovat ohřev svařovaných prvků a švy jsou vytvořeny v důsledku procesů deformace a tlaku vyvíjených na součást. V závislosti na technice je svařování za studena rozděleno na svařování na tupo, šev a bodové svařování. Hlavní výhodou této metody je, že veškerá práce probíhá bez nákladů na elektřinu. Tato technika je navíc naprosto šetrná k životnímu prostředí a otevírá možnosti pro vytváření sloučenin ve velkých oblastech.

Často se používají různé typy trubek pomocí automatického plynového hořáku. Jedná se o poměrně starou, ale osvědčenou metodu s foukáním, která ohřívá kov na vysoké teploty. Svařování plynem je vhodné, pokud je nutné provést instalaci bez dělení na tupo, jakož i pro získání otočných svarů.

Má následující charakteristiky:

- vysoká účinnost;

- jednoduchost práce;

- získat kvalitní a elegantní šev.

Argonové svařování je nezbytné, pokud je nutné svařovat materiály, které se obtížně spojují - například hliník, měď nebo titan.

Všechny výše uvedené techniky svařování trubek jsou vhodné pro spojování kovových materiálů, zatímco plastové díly jsou svařovány difúzním svařováním. Jeho implementace vyžaduje minimální sadu nástrojů, práce je rychlá a nenákladná. Pro dosažení hermetických švů se provádí příprava, pak se plastové trubky proti lumenu zahřívají speciálním zařízením vybaveným různými tryskami. Každá tryska je vybrána pro specifický průměr trubky. Orbitální svařování je také považováno za účinnou metodu, kdy se díky speciálním metodám a technologiím části potrubí umisťují na speciální zařízení a mechanicky otáčejí o 360 stupňů. Výsledkem je hladký šev bez mezer.

Příčiny vad a manželství

Ukazatelem vysoce kvalitního tavení potrubí se nepovažují za závady na svarech. To platí zejména pro tenkostěnné a instalatérské výrobky umístěné na těžko přístupných místech. Pokud se svařování provádí ručně, je důležité věnovat velkou pozornost jeho kvalitě, jinak může jakákoliv chyba vést ke snížení pevnosti nebo zničení celé konstrukce.

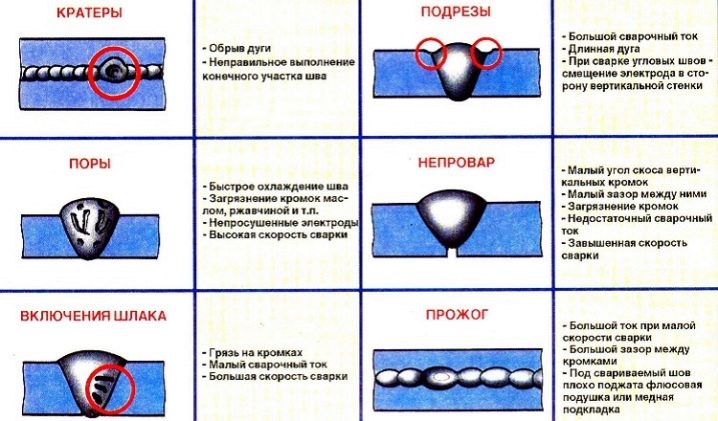

Vady svarových spojů jsou rozděleny do následujících typů:

- pevné inkluze;

- zkreslení vnějších forem švu;

- trhliny;

- krátery, fistuly, dutiny.

Praskliny jsou obvykle způsobeny lokálním zlomením v blízkosti stehu. Jsou umístěny v základně kovu nebo v oblasti vystavení teplotám. Důvodem vzniku takového manželství je vysoké napětí, které se objevuje v kloubech během vaření. Nejčastěji jsou vadné trhliny pozorovány při varu trubek z legované a vysoce uhlíkové oceli, které se po ohřevu příliš rychle ochladí.

Dutiny jsou na druhé straně útvary libovolného tvaru, které nemají žádné rohy. Během svařování se zdržují v zahřátém kovu. Jejich odrůdy jsou fistuly a krátery. Podobné nedostatky se objevují v případě znečištění, nátěru nebo rzi v oblasti svařovacího povrchu.

Odmítnutí může také nastat při použití mokrých surových elektrod. Póry jsou často vidět s nesprávnou volbou svařovacího drátu.

Pokud jde o pevné inkluze, jedná se o cizí prvky různého původu, které po svařování zůstávají ve svarovém kovu. Jsou to oxid, tavidlo a struska. Inkluze se vyznačují odlišným tvarem a nejčastěji se nacházejí na okraji směrového a základního kovu. Tyto defekty se získají v důsledku vysoké rychlosti vaření, v přítomnosti nečistot na povrchu trubek nebo odlupování povlakového materiálu elektrod.

Někdy se jedná o tzv. „Nedostatek průniku“, to je tehdy, když neexistuje spojení mezi kovem a švem. Tyto defekty jsou obvykle pozorovány v kořeni švu, na jeho bočním povrchu nebo mezi válci. Chcete-li se vyhnout tomuto typu manželství, měli byste pečlivě vyčistit hrany a kontrolovat rychlost zařízení. Kromě "špatného průniku" je běžným problémem porušení tvaru švu, který má vzhled podřezání. Tento problém je způsoben vysokým napětím a rychlostí vaření, což má za následek „hrbáč“.

Pokud je sklon elektrody zvolen nesprávně a je použita velká délka oblouku, může to způsobit "přítok". Šev v tomto případě nemá fúzi, protože kov působením gravitace je nesprávně rozložen a uniká na vodorovnou polici, což vytváří inkrustace.

Další typy defektů ve svařování zahrnují: rozstřik a ředění kovů, náhodné oblouky a vnější teasery. Náhodný oblouk se nejčastěji vyskytuje, když dojde ke zkratu elektrod v kontaktu se základním kovem. Rozstřik jsou považovány za vady, které mají formu pevných kapiček, ke kterým dochází při deklarování svařovacího proudu. Šikmé plochy jsou nerovnoměrné na spojích, které neodpovídají stanoveným rozměrům a šířce švu. Jejich příčinou je prokluz svařovacího drátu, jakož i tok tekutého kovu do mezer.

InVšechny výše uvedené vady musí být odstraněny. K tomu jsou detekovány ultrazvukem nebo radiografickým monitorováním a provádějí řadu činností.

Informace o tom, jak polypropylenové trubky pájet sami, viz následující video.